Бетон является огромным источником выбросов углерода. Эти исследователи работают над тем, чтобы сделать его более экологичным

Барни Шэнкс (слева) и Сэм Дрейпер разрабатывают метод производства углеродно-нейтрального бетона в Имперском колледже Лондона.

Наш мир построен из бетона. Прочный и дешевый, это предпочтительный строительный материал для зданий, мостов и туннелей. Но его повсеместное распространение означает, что он оказывает огромное воздействие на окружающую среду.

Бетон изготавливается из воды, смешанной с такими заполнителями, как песок и гравий, скрепленными цементом, и именно цемент вносит наибольший вклад в его углеродный след.

Портландцемент является наиболее распространенным видом и производится путем обжига извести в печи. По данным аналитического центра Chatham House, в 2021 году было произведено более 4 миллиардов тонн цемента, что составляет 8% мировых выбросов CO2. Из-за давления на строительную отрасль с целью обезуглероживания исследователи по всему миру ищут способы сделать бетон более экологичным.

«Бетон — такой фантастический и надежный материал, что нам действительно придется изо всех сил пытаться использовать его повсюду», — сказал Сэм Дрейпер, аспирант Имперского колледжа Лондона. «Мы можем перейти на деревянные здания, где это возможно, но большая часть нашей инфраструктуры нуждается в бетоне, а для производства бетона нам нужен какой-то цемент».

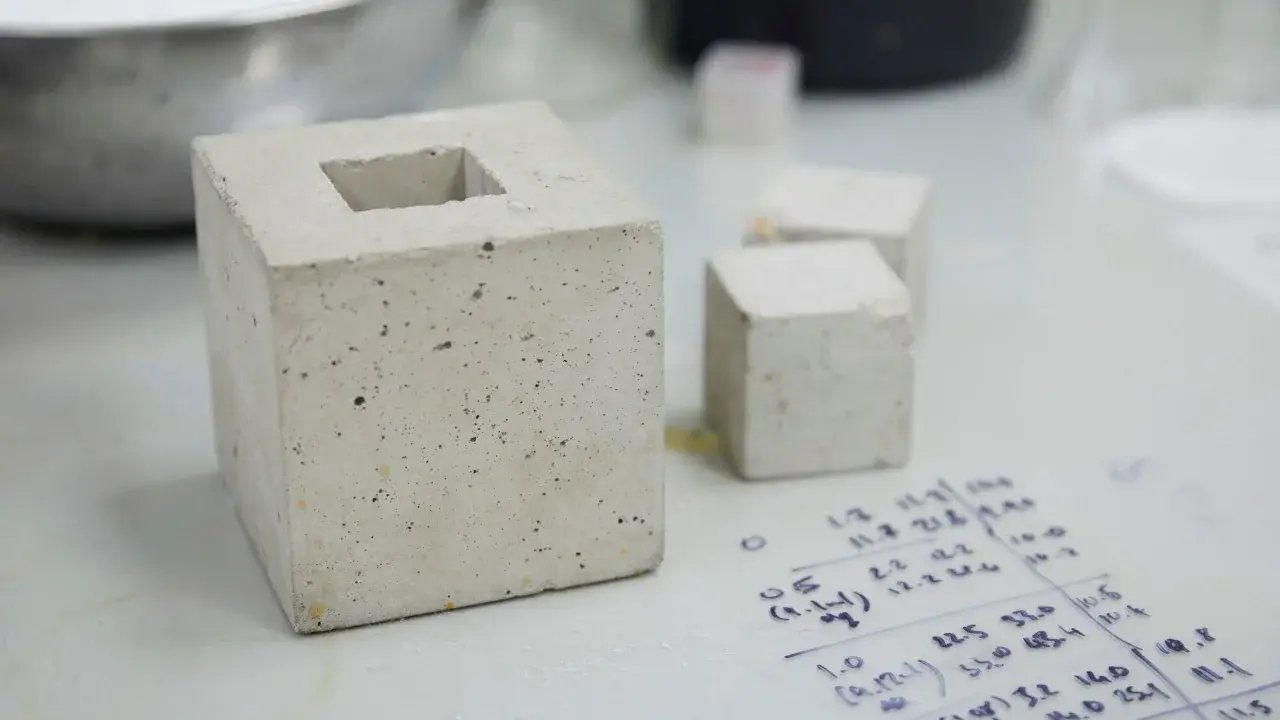

Дрейпер и его коллега-исследователь Барни Шэнкс придумали способ изготовления цемента, который, по их словам, может производить углеродно-нейтральный бетон.

Их процесс начинается с обычного минерала, называемого оливином, который они расщепляют на магний и кремнезем. Кремнезем используется для непосредственной замены 35-40% портландцемента, используемого в бетоне, а магний соединяется с диоксидом углерода (CO2) для получения карбоната магния, который затем можно использовать для строительных материалов, включая альтернативу глиняному кирпичу. И гипсокартона.

Поскольку CO2, используемый в процессе, может быть уловлен из дымоходов цементных заводов, которые в противном случае попали бы в атмосферу, бетон, изготовленный таким образом, является углеродно-нейтральным, говорит Дрейпер, а карбонат магния является стабильным хранилищем углерода.

«Одна из действительно приятных особенностей строительной отрасли с точки зрения секвестрации углерода заключается в том, что она большая и громоздкая, поэтому вы можете хранить там много CO2», — сказал Дрейпер.

«И вещи, как правило, довольно постоянны, поэтому вы можете получить хорошую, долгоживущую секвестрацию. Использование отработанного CO2 для производства топлива или чего-то в этом роде — это хорошо, и это циклично, но как только вы сжигаете это топливо, CO2 исчезает. Созданная среда дает вам возможность по-настоящему запереть ее на долгое время».

Начав испытания в 2020 году, Дрейпер и Шэнкс запустили компанию под названием Seratech в 2021 году. Теперь им осталось всего несколько недель до официального выделения компании из Имперского колледжа и возможности собрать частные средства для более крупного экспериментального объекта. Может производить несколько тонн цемента в неделю.

Процесс Seratech получил награды и финансирование.

«Должно быть идентично»

Дрейпер говорит, что цемент Seratech работает так же, как портландцемент «золотого стандарта», добавляя, что это жизненно важно для его принятия строительной отраслью. «Для меня это такой стимул для этих низкоуглеродных технологий», — сказал он. «Он должен выглядеть одинаково, он должен ощущаться так же… он должен быть идентичен, иначе люди просто не будут использовать его в реальном мире. И я очень рад сказать, что я думаю, что мы добились этого довольно хорошо ».

В прошлом году компания получила международную премию Obel Award , которая «продвигает архитектуру на службе людей и планеты». Описывая победителей, премия Obel Award заявила: «Учитывая огромный углеродный след строительной отрасли, процесс Seratech может значительно сократить воплощенные выбросы во всем мире и поддержать строительство с низким уровнем выбросов углерода в будущем».

Дрейпер признает, что цемент очень дорог на текущей стадии исследований, но говорит, что при увеличении масштабов затраты будут сопоставимы с портландцементом. Он добавляет, что Seratech планирует начать испытания цемента в реальных зданиях к началу 2025 года и надеется получить к 2027 году крупномасштабный промышленный пилотный проект, способный обеспечить несколько проектов.

Другие стартапы ищут способы хранения CO2 непосредственно в бетоне. CarbonCure впрыскивает захваченный CO2 в бетон по мере его смешивания, где он вступает в реакцию с цементом, повышая прочность бетона. По словам компании, помимо связывания CO2, эта дополнительная прочность означает, что бетон может быть изготовлен с использованием меньшего количества цемента. Канадская компания Carbicrete заявляет, что может полностью заменить цемент, объединив отходы производства стали с углеродом, полученным на промышленных предприятиях.

От соленой воды к цементу

В Объединенных Арабских Эмиратах (ОАЭ) исследователи работают над процессом сокращения углеродного следа бетона, одновременно решая другую экологическую проблему.

ОАЭ используют опреснение морской воды для получения большей части своей питьевой воды, но в процессе получается соленая вода, называемая рассолом, в качестве побочного продукта, который закачивается обратно в океан, повышая его соленость, что может нанести вред морской жизни.

Кемаль Челик, доцент кафедры гражданского и городского строительства Нью-Йоркского университета Абу-Даби, обнаружил, что рассол содержит полезные минералы, в том числе высокие концентрации магния.

«Что мы делаем, так это используем этот отработанный рассол с опреснительной установки и применяем очень простую химию», — сказал он. Его команда разработала процесс разделения твердых и жидких компонентов рассола, а затем использования магниевого компонента для производства цемента.

«Цемент на основе магния — это не новый тип цемента… но источником карбонатов магния обычно является горнодобывающая промышленность», — объясняет Селик. Он говорит, что производство обычного цемента на основе магния требует нагрева и выделяет CO2, добавляя, что создание его из отработанного рассола экономически выгодно и экологически безопасно.

Кемаль Челик исследует соленую воду в мангровом заповеднике в Абу-Даби.

Селик говорит, что его исследование в настоящее время находится на стадии проверки концепции, работая с 4000–5000 литров рассола в день, но он хочет производить материал в достаточно больших масштабах, чтобы работать со строительной отраслью.

«Я думаю, что самая большая проблема для нас — это сама отрасль», — пояснил он. «Строительная отрасль — одна из старейших отраслей, и у нас может быть некоторое сопротивление изменению материала, который (она) использует в настоящее время. В этом смысле нам необходимо повысить осведомленность отрасли и общественности».

Но Челик полон решимости принять вызов. «Как исследователь, мы должны служить обществу. Вот почему я так заинтересован в нашем исследовании, которое может немного помочь миру в борьбе с изменением климата».

Спасибо за информацию 😉👍

Благодарю за интересную публикацию

Вам спасибо